¿Cómo diseñar cabezales de soldadura ultrasónica según diferentes escenarios de aplicación?

El diseño de cabezales de soldadura ultrasónicos para adaptarse a diferentes escenarios de aplicación requiere considerar múltiples factores clave. Los siguientes son algunos pasos de diseño básicos y puntos clave:

1. Aclarar los requisitos de la solicitud.

-Determinar el tipo de material a soldar. (como plástico, metal, materiales compuestos, etc.), comprender sus propiedades físicas y químicas, incluido el punto de fusión, la dureza, el módulo elástico, etc.

-Determine la forma, el tamaño y la forma geométrica del producto soldado y la ubicación de la soldadura.

-Defina claramente los requisitos de calidad, como la resistencia de la soldadura y el sellado.

2. Elija el modo de vibración apropiado

-Los modos de vibración comunes incluyen vibración longitudinal, vibración torsional y vibración de flexión. Seleccione el modo de vibración más eficaz según el escenario de aplicación y los materiales de soldadura.

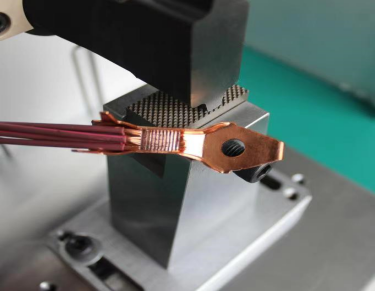

3. Determine la forma geométrica del cabezal de soldadura.

-La forma debe coincidir con el área de soldadura para garantizar que la energía pueda transmitirse uniformemente al área de soldadura.

-Para piezas soldadas de formas complejas, puede sernecesario diseñar cabezales de soldadura con formas especiales, como cuñas, triángulos, círculos, etc.

4. Calcule el tamaño del cabezal de soldadura.

-Según la frecuencia y la longitud de onda del ultrasonido, calcule la longitud, el ancho y el grosor del cabezal de soldadura para lograr resonancia y máxima producción de energía.

-Teniendo en cuenta la propagación y atenuación de las ondas sonoras en el cabezal de soldadura, diseñe las dimensiones de manera razonable para reducir la pérdida de energía.

5. Seleccione el material del cabezal de soldadura.

-Los materiales comunes incluyen aleación de titanio, aleación de aluminio, acero para herramientas, etc. La selección de materiales depende de los requisitos del escenario de aplicación, como resistencia al desgaste, resistencia a la corrosión, dureza y costo.

-Para alto-requisitos de soldadura de resistencia, puede sernecesario utilizar materiales más fuertes.

6. Diseñar una capa de adaptación acústica.

-En algunos casos, para mejorar la eficiencia de la transferencia de energía, esnecesario agregar una capa de adaptación acústica entre el cabezal de soldadura y el transductor.

7. Realizar análisis de elementos finitos. (FEA)

-Simule y analice el cabezal de soldadura diseñado utilizando software profesional para predecir sus características de vibración, distribución de tensión y distribución de temperatura.

-Optimizar y mejorar el diseño en función de los resultados del análisis.

8. Fabricación y pruebas

-Utilizar técnicas de procesamiento adecuadas para fabricar cabezales de soldadura, como mecanizado CNC, mecanizado por descarga eléctrica, etc.

-Realice pruebas reales en el cabezal de soldadura fabricado para verificar si la calidad y el rendimiento de la soldadura cumplen con los requisitos.

9. Optimización y ajuste

-Según los resultados de las pruebas, se deben realizar las optimizaciones y ajustesnecesarios en el diseño del cabezal de soldadura hasta lograr el mejor efecto de soldadura.

En resumen, el diseño de cabezales de soldadura ultrasónica es un proceso complejo que requiere una consideración integral de múltiples factores y una optimización continua basada en la experiencia práctica y pruebas experimentales para satisfacer lasnecesidades específicas de diferentes escenarios de aplicación..